Di Mauro o dell’imballaggio flessibile

Senso, natura e valori di una realtà industriale “molto” italiana. Velleda Virno racconta degli investimenti fatti nell’azienda di famiglia in nome della qualità, dell’efficienza, dei progetti futuri. E dell’amore per la propria terra. Stefano Lavorini

Il sito produttivo della Di Mauro, una delle più interessanti realtà in Italia nel campo della trasformazione di imballaggio flessibile, appare imponente e disvela, fin dall’esterno, un’attenta organizzazione degli spazi e una maniacale cura dei dettagli. È immerso nel verde e nell’area si sprigiona il profumo dei limoni che ornano il giardino all’ingresso.

Sono accolto con cordiale cortesia da Velleda Virno, Amministratore Delegato e da Giselda Virno, Direttore Marketing & Vendite, in rappresentanza della compagine familiare proprietaria. In breve il colloquio si fa meno formale e simpaticamente concreto, facendo emergere come motivo conduttore, al di là dei dettagli, una verità buona a qualsiasi latitudine, e che qui trova consapevole riconoscimento, ovvero che “i sogni valgono più dei ragionamenti”.

La struttura - 36mila m2, di cui 16mila coperti - sembra terminata da poco, sebbene, vengo a scoprire, l’inizio dei lavori risalga al 2003. Tra fabbricato e macchinari l’azienda in questo lasso di tempo ha investito circa 77 milioni di euro, una cifra notevole se si considera il fatturato societario, sottolinea Velleda Virno.

Di rimando, non mi trattengo dal chiederle perché sia stato fatto un investimento così importante e se sia da ricondurre alle agevolazioni ottenute .

La risposta è puntuale. «Bisogna far chiarezza su questo punto. La famiglia Di Mauro, a Cava de’ Tirreni, ha una storia imprenditoriale lunga oltre 120 anni. Qui iniziò nel 1895 il mio bisnonno, qui hanno fatto impresa mio nonno e mio padre, qui fu fondata nel 1967 la Di Mauro Officine Grafiche, e qui intendiamo continuare a lavorare per non tradire le nostre origini e per senso di responsabilità sociale.

Nel 2011 ci siamo trasferiti nella nuova sede produttiva e nel 2013 abbiamo dato corso a importanti investimenti in attrezzature per migliorare l’efficienza dei processi. Tutto è stato fatto con mezzi propri della famiglia, ma anche ricorrendo a strumenti di agevolazione agli investimenti previsti per quest’area e gestiti da Invitalia. In dettaglio - prosegue - abbiamo ricevuto un finanziamento a tasso agevolato pari al 25% dell’investimento nonché un contributo in conto impianti sempre nella misura del 25%. Va precisato che queste agevolazioni sono fiscalmente considerate un ricavo e quindi soggette a tassazione con conseguente reale vantaggio del 16% sull’investimento realizzato.

Una cifra che bilancia il disagio di operare in un’area che non ha forte vocazione industriale».

L’applauso ai 50 anni di lavoro del Presidente.

Festina lente

“Affrettati lentamente”, diceva Svetonio, e di concerto sembra ricordarmi Velleda Virno, senza artificio e ornamento, suggerendomi che lo stabilimento è un primo punto d’arrivo in previsione degli sviluppi futuri.

«In dieci anni il nostro fatturato è passato da 40 a 63 milioni di euro, grazie agli investimenti fatti non solo nella struttura, ma anche in organizzazione, mezzi e uomini. Tutti i manager, in particolare, sono giovani, cresciuti professionalmente all’interno dell’azienda e, come le maestranze, condividono il nostro modo di vedere il business, il mercato, il nostro modo di agire.

Per garantire soddisfazione dei clienti, rispetto dell’ambiente e tutela della salute e della sicurezza degli operatori, siamo certificati ISO 9001 e BRC , ma anche ISO 14001 e OHSAS 18000; inoltre abbiamo un laboratorio di controllo qualità interno, con 6 persone, e altrettante sono impiegate nella struttura dedicata alla ricerca e sviluppo.

Oggi puntiamo a rafforzare la nostra presenza sui mercati esteri, dove già realizziamo il 40% delle vendite. Per questo nel 2016 abbiamo costituito un società commerciale in Germania per essere più vicini ai clienti mitteleuropei, e quest’anno abbiamo partecipato nuovamente alla fiera interpack di Düsseldorf, che è stata un’occasione per allacciare nuovi rapporti con utilizzatori provenienti da tutto il mondo.

Una scelta fatta anche in previsione di una crescita per linee esterne, che comunque non cambi la nostra identità, la nostra dimensione di realtà familiare; perché vogliamo continuare ad avere un contatto diretto e immediato con i collaboratori, con i clienti e con i fornitori, e non siamo disposti a rinunciare alla possibilità di prendere decisioni velocemente.

Queste sono le intenzioni, sia nel caso dovessimo acquisire un plant specializzato nella stampa rotocalco, come backup del nostro, sia che si tratti di un impianto per la stampa flessografica, che potrebbe rappresentare un’interessante diversificazione di prodotto».

Gruppo di famiglia

Piccolo vs grande

Ricordate Davide, il valoroso guerriero che sconfisse il gigante Golia? Dal passato al presente, il tema della sfida continua a riproporsi guardando al mercato, e in particolare a quello dell’imballaggio flessibile, che presenta un panorama molto frammentato. Già i converter fungono da cerniera tra i produttori di materiali e gli utilizzatori, ben rappresentati da multinazionali di incomparabili dimensioni, ma anche all’interno del settore c’è molta distanza tra realtà internazionali e locali.

«Oggi il mercato ci premia, tant’è che, tra i nostri clienti primari figurano diverse multinazionali, che serviamo in Italia, Europa e in America. Forniamo poi primarie aziende alimentari in Italia e nel mercato Centro ed Est Europeo e, ancora, aziende nazionali di minori dimensioni, ma con esigenze elevate in termini di qualità del prodotto, rispetto della normativa food contact, nonché di servizio.

Sono convinta che i brand owner possano trovare ragioni di convenienza con fornitori/converter di qualsiasi dimensione, purché ben strutturati e in grado di offrire le necessarie garanzie. E Di Mauro è tra questi».

A ognuno il suo film… purché barriera

L’enunciato non è del tutto vero, seppure l’azienda di Cava de’ Tirreni ha un’area di eccellenza nella stampa e accoppiamento di materiale ad alta e media barriera, per carni processate, formaggi, specialità dolciarie e da forno, bevande, ma anche per prodotti chimici e farmaceutici e cosmetici.

Parliamo di imballaggi flessibili per i quali è fondamentale avere il packaging giusto in rapporto alle caratteristiche del prodotto, alla shelf life attesa e alle necessità del ciclo distributivo.

«Pensiamo di essere una valida realtà nel campo delle trasformazioni e in quello della stampa, essendo nati come stampatori» sottolinea la mia garbata guida. «Anzi, in merito a questa fase del processo, abbiamo lavorato molto per standardizzare e velocizzare la messa a punto del colore e l’avviamento in macchina dei lavori. Allo scopo prepariamo con estrema cura i file grafici, incidiamo i cilindri in house e infine realizziamo la prova colore su un tiraprove ad hoc, che utilizza la tecnologia rotocalco, gli stessi supporti di stampa e la stessa ricetta colore che andranno in macchina, così da ottenere un risultato assolutamente comparabile a quello finale della produzione.

Abbiamo un buon know how, inoltre, per quanto riguarda vernici di sovrastampa - matt, silk e paper touch - accoppiamento a solvente, e siamo tra i pochi in Italia a fare extrusion lamination ed extrution coating, tecnologia che garantisce prodotti senza solvente e con prestazioni superiori in termini di resistenza meccanica».

Gruppo di lavoro. Da sinistra a destra: Antonio Romaldo, Velleda Virno, Giselda Virno, Edoardo D’Urso.

Al servizio dei consumatori

L’imballaggio non è solo protezione del prodotto, ma anche medium attraverso il quale il produttore si relaziona con il consumatore. La celebre frase dell’Alfieri, “Volli, sempre volli, fortissimamente volli”, sembra compendiare l’impegno della Di Mauro nell’offrire al mercato soluzioni di packaging innovative, in linea con le richieste del mercato e le attese dei consumatori. Il premio Best Packaging 2017 a Drip Pack, ne è una prova. Si tratta di una confezione stand-up in materiale flessibile pensata per prodotti confezionati in liquidi di governo, premiato per la capacità di incrementare il servizio al consumatore; semplifica, infatti, le azioni da compiere e non richiede l’impiego di attrezzi di taglio.

«L’apertura facilitata delle confezioni è un altro tema che ci sta particolarmente a cuore» puntualizza Velleda Virno. «Da più di dieci anni, abbiamo installato un’attrezzatura per il taglio laser dei laminati in direzione macchina e da qualche mese è operativo anche un dispositivo per il taglio laser in senso trasversale (cross web). Interessante il riscontro avuto dal mercato.

Altro aspetto che il consumatore apprezza è quello della richiudibilità dell’imballaggio, che è alternativo e più sostenibile all’uso delle monoporzioni.

Molte le soluzioni che siamo in grado di offrire in questo ambito: dai diversi gradi di polietileni idonei a numerose applicazioni, alle confezioni formato famiglia richiudibili come il TwistPack (Alufoil Trophy 2015 ndr.) agli imballi multi-porzione.

In Italia, si parla tanto di packaging richiudibili, ma le applicazioni sono ancora di nicchia, mentre è ben maggiore l’attenzione in paesi come Germania e Francia».

|

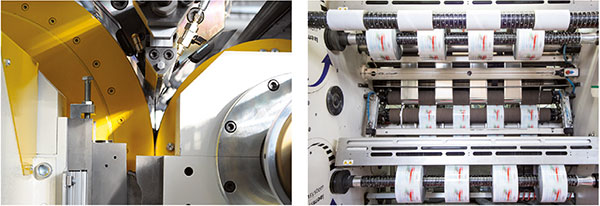

Il Grand Tour in fabbrica Non vi è azione nobile e gagliarda che non nasca dall’emozione, dal sentimento positivo per i propri compiti. Forse per questo, forse per merito della famiglia Di Mauro che sa guardare al business con una prospettiva di lungo periodo, il sito produttivo di Cava de’ Tirreni si presenta così ben costruito, con intelligenza e diligenza, e a misura delle 210 persone che vi lavorano. I macchinari, installati tra il 2005 e il 2016, sono all’avanguardia e in più, a monte e a valle del processo di stampa e accoppiamento, sono stati fatti importanti investimenti in automazione. Tutto in casa. Nell’ottica di un sistema di controllo e qualità totale, Di Mauro è integrata verticalmente e realizza direttamente la preparazione degli artwork, l’incisione elettromeccanica dei cilindri, le prove colore, con i supporti di stampa e inchiostri utilizzati in produzione. Macchine e attrezzature. Per quanto riguarda la stampa dispone di quattro macchine: due a 11 colori, anche con accoppiamento in linea, una a 9 e una a 8. Le accoppiatrici sono tre, di cui 2 duplex e 1 triplex o tandem, e un impianto di estrusione per accoppiamento e coating. Il taglio, con opzione laser, e confezionamento robotizzato. Il reparto, dotato tra l’altro di sistemi di taglio laser longitudinali e trasversali, è stato completamente automatizzato: in questo modo, dallo scarico delle bobine dalla taglierine fino al confezionamento in busta e all’allestimento dei pallet, gli operatori non toccano mai il materiale con le mani. Un investimento oneroso, che ha un ritorno sia dal punto di vista economico sia per quanto riguarda la pulizia e l’igiene. |